- Casa

- Di

- Categorie

- Prodotti della serie principale

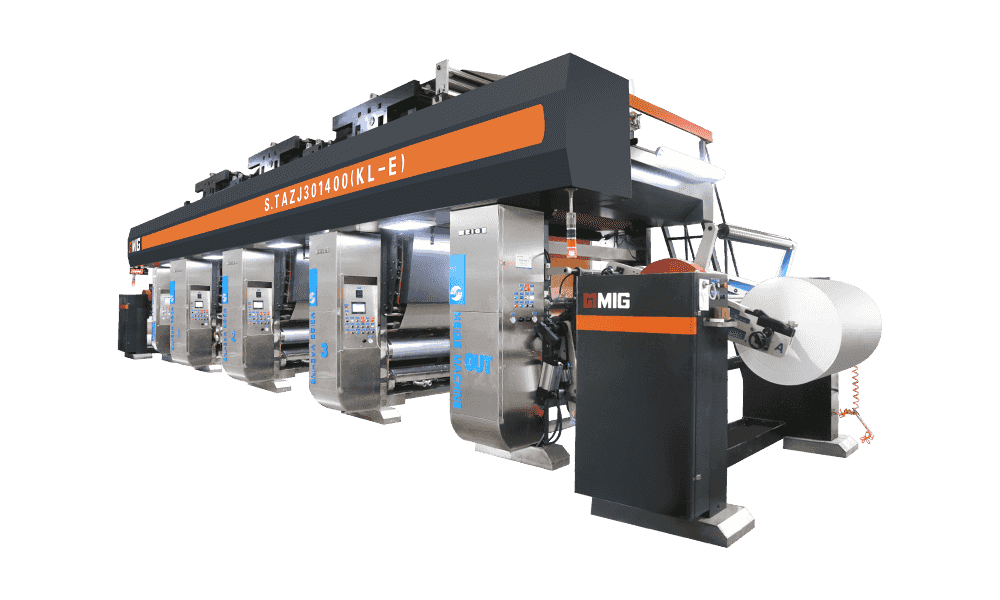

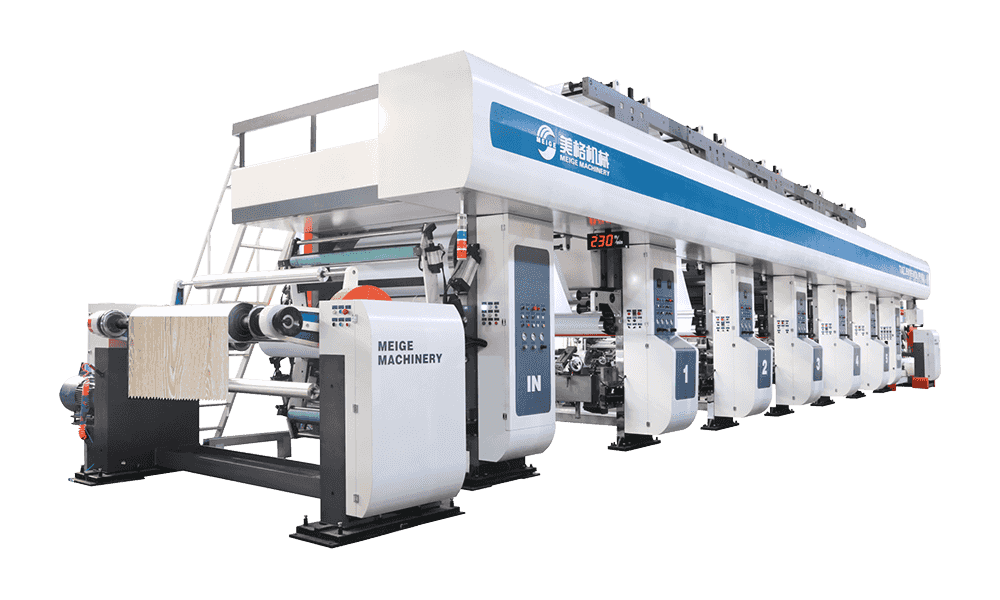

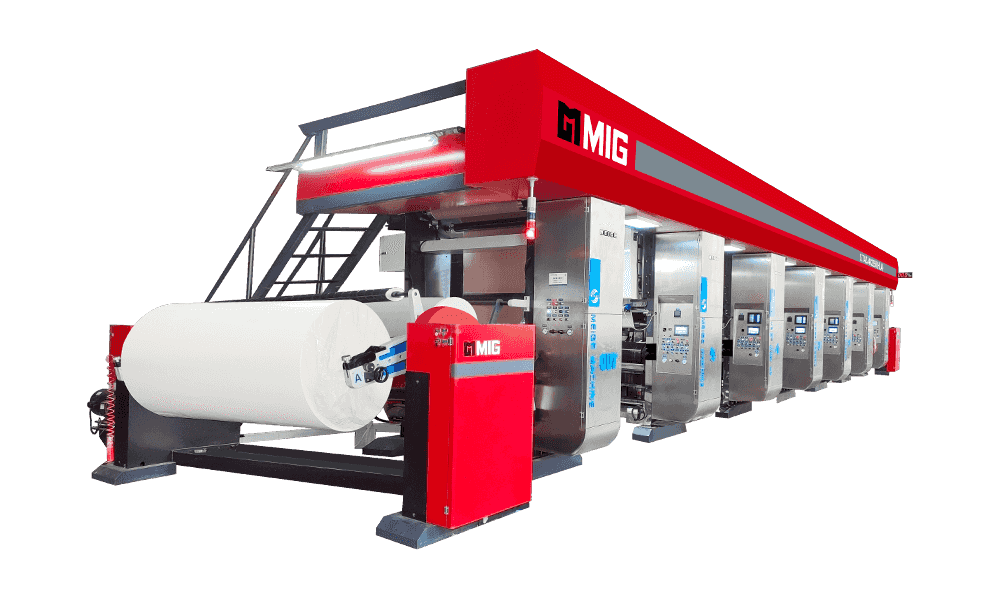

- Stampante rotocalco per carta decorativa serie KL

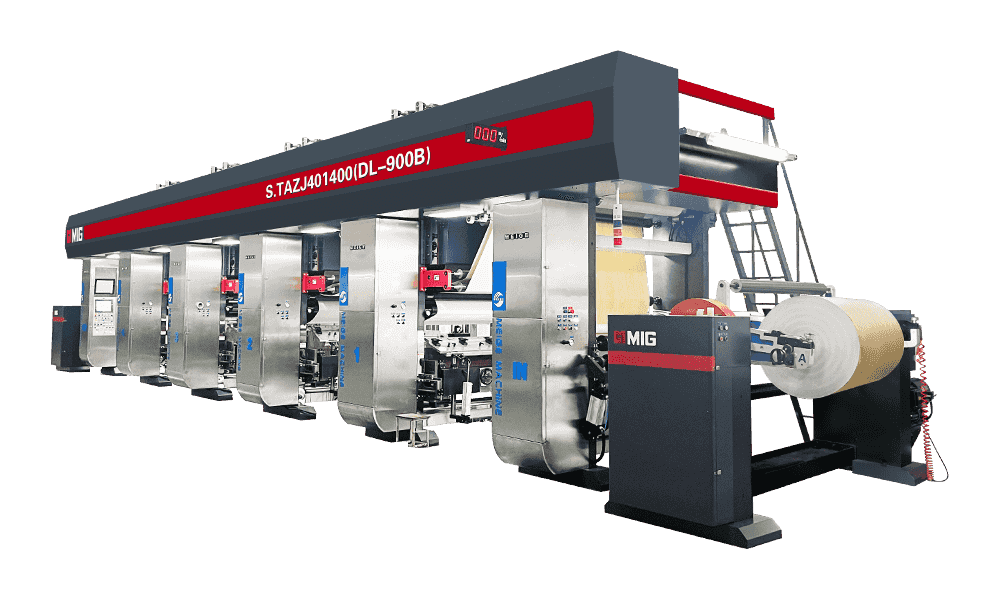

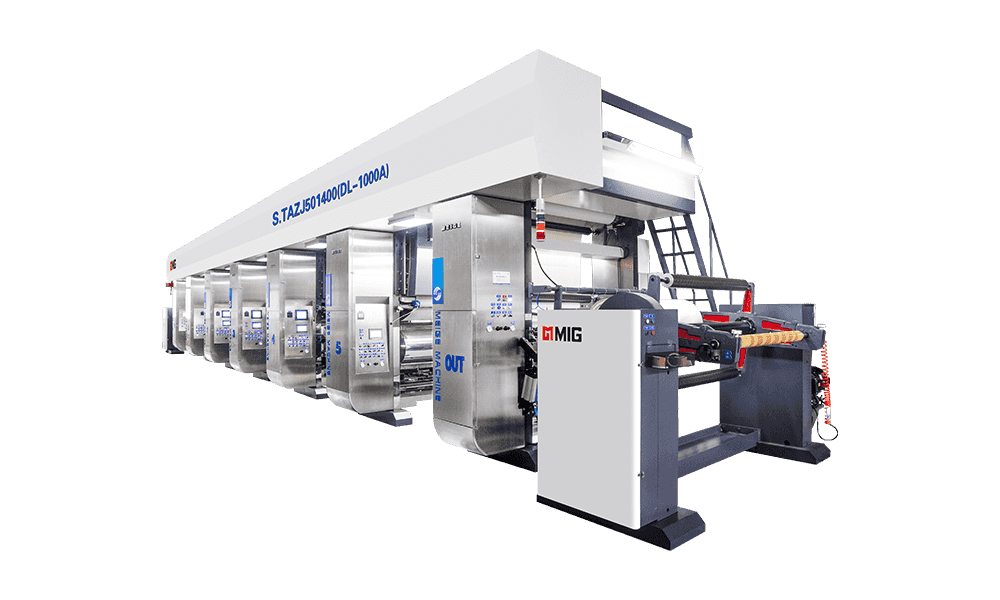

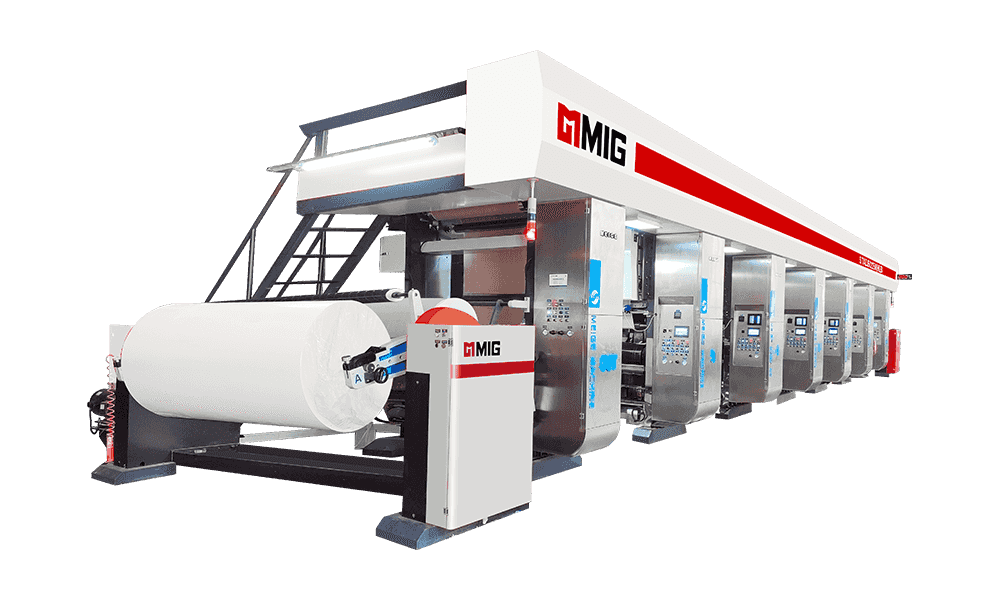

- Stampante rotocalco per carta decorativa serie DL

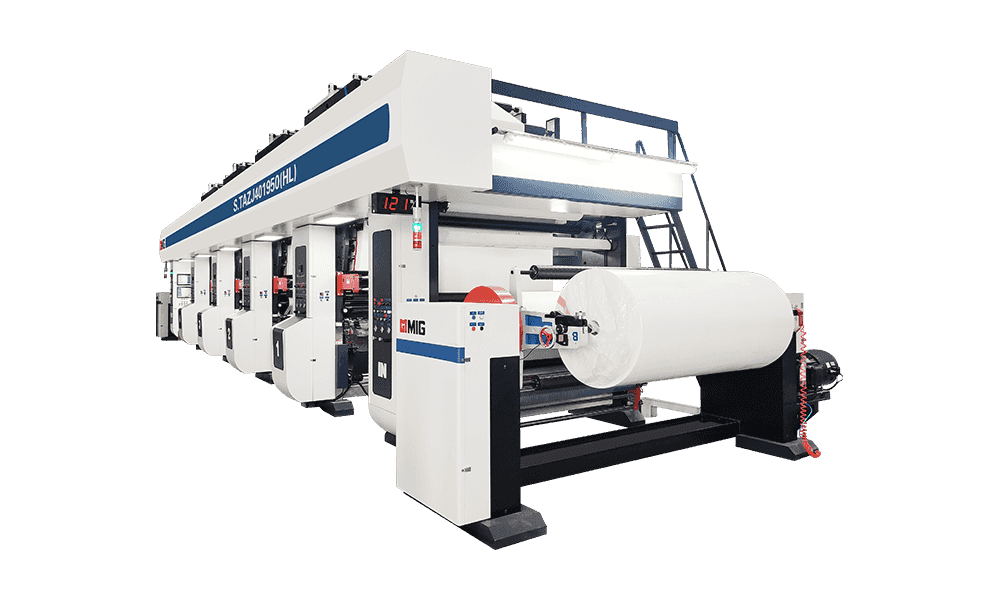

- Stampante rotocalco per carta decorativa serie HL

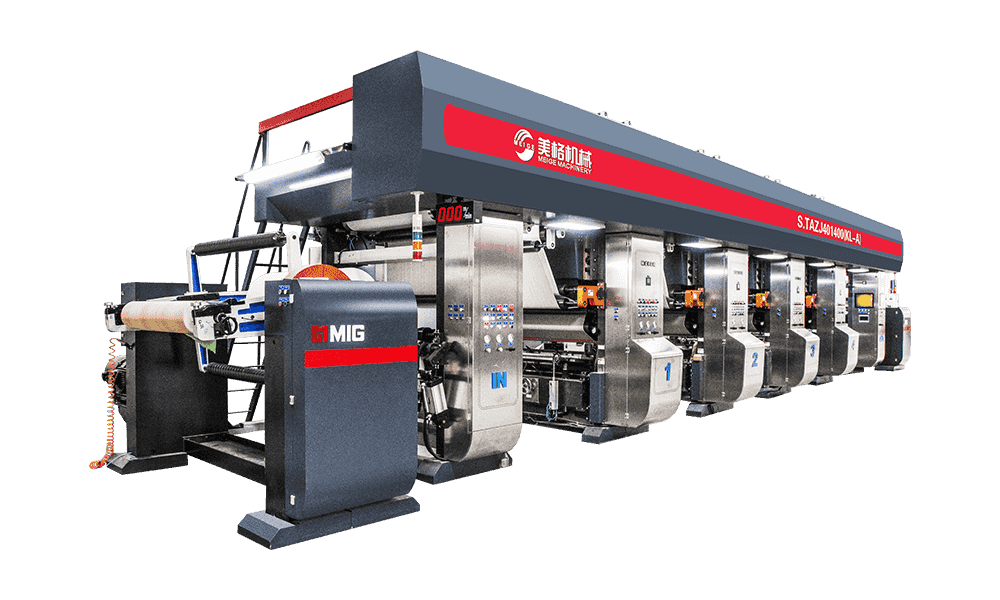

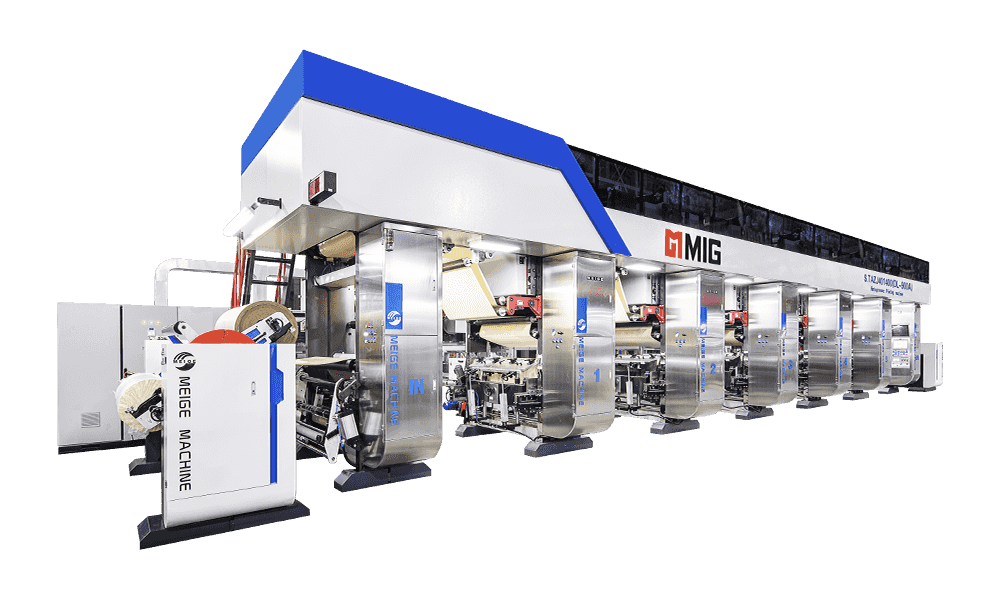

- Stampante rotocalco per carta decorativa serie MG

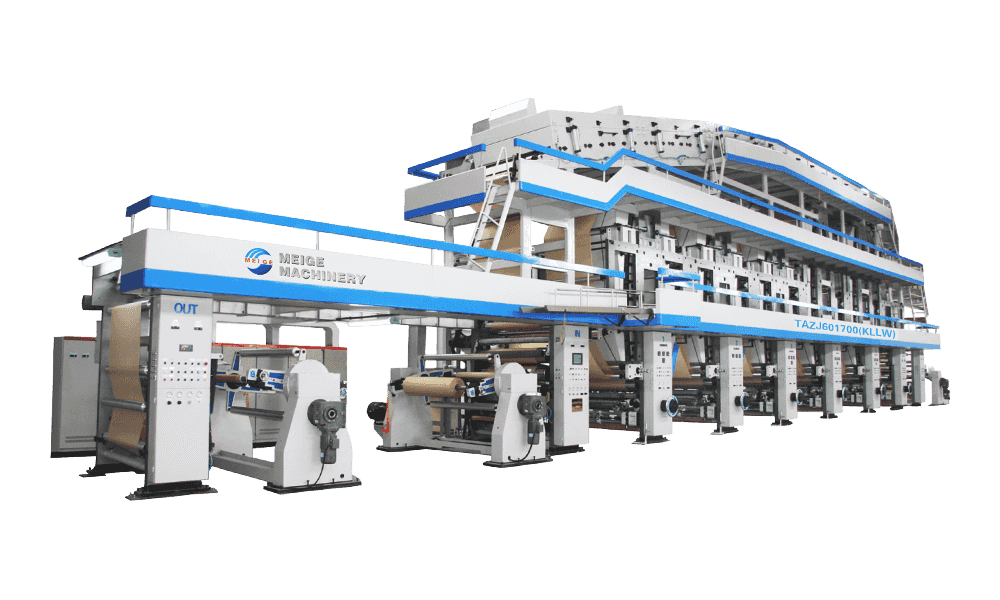

- Macchina per rivestimento rotocalco di carta decorativa serie LLW

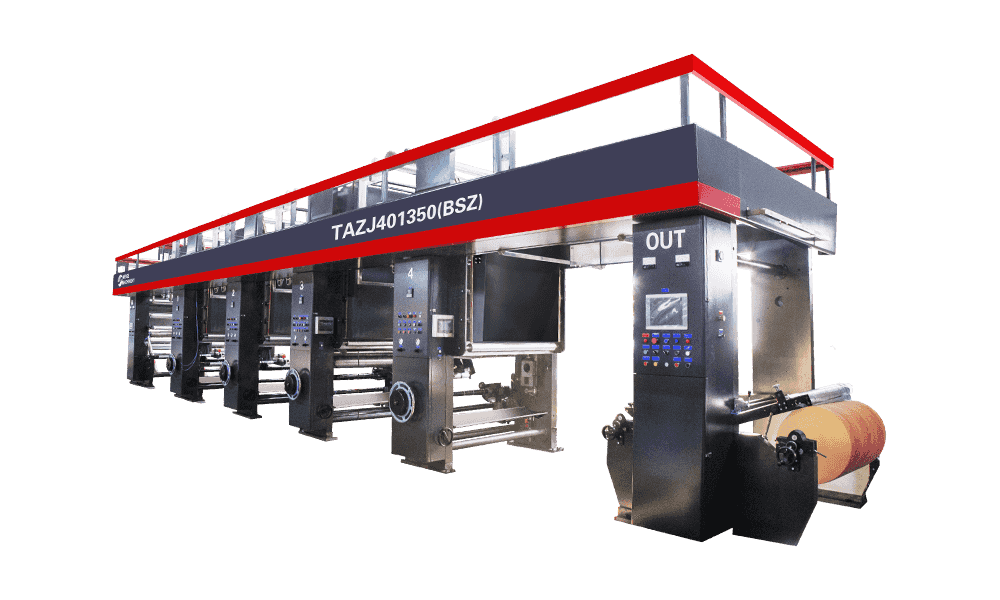

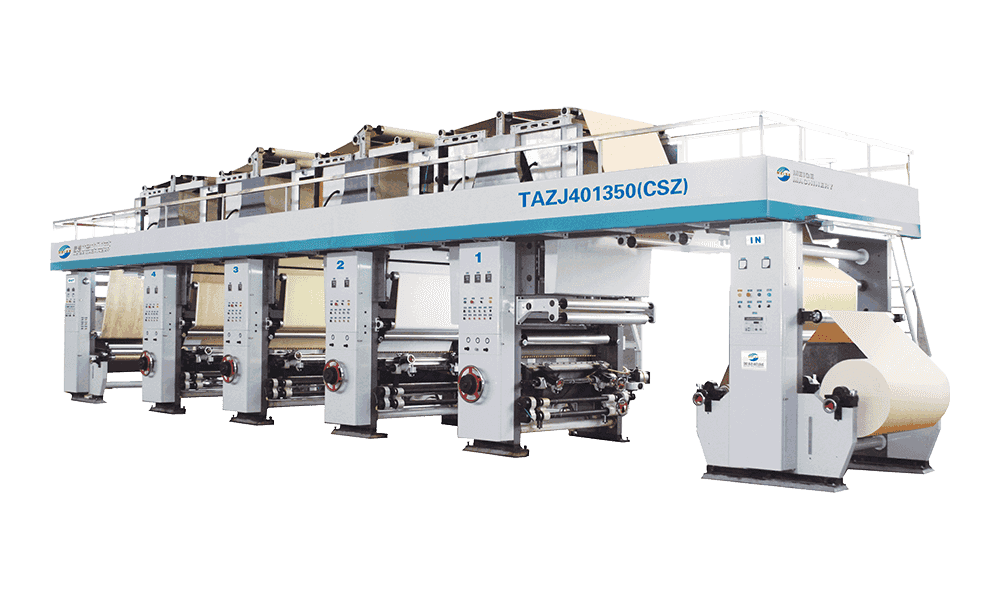

- Stampante rotocalco per carta decorativa serie BL, CS, JS, CL, JL, EL

- Stampante rotocalco serie PL (PVC).

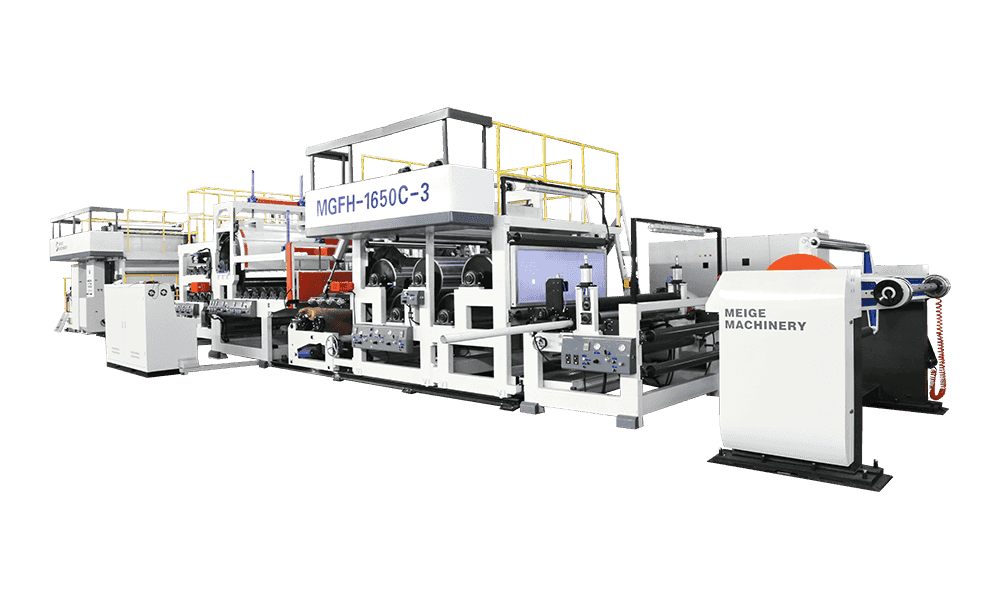

- Macchina laminatrice multistrato serie FH (PVC).

- Macchina da stampa rotocalco transfer serie GL

- Prodotti di supporto ausiliari

- Serie di lavatrici a piastre intelligenti e completamente automatiche

- Serie di stoccaggio intelligente con rulli per rotocalco impilabili

- Serie di macchine ribobinatrici per ispezione

- Stampa campione

- Miscelatore di inchiostro, pressa per carta straccia, macchina per immersione di campioni

- Strumenti logistici: AGV (robot), carrello elevatore elettrico, carrello a rulli

- Prodotti della serie principale

- Produzione

- Innovazione

- Supporto

- Blog

- Contatto

Menù Web

- Casa

- Di

- Categorie

- Prodotti della serie principale

- Stampante rotocalco per carta decorativa serie KL

- Stampante rotocalco per carta decorativa serie DL

- Stampante rotocalco per carta decorativa serie HL

- Stampante rotocalco per carta decorativa serie MG

- Macchina per rivestimento rotocalco di carta decorativa serie LLW

- Stampante rotocalco per carta decorativa serie BL, CS, JS, CL, JL, EL

- Stampante rotocalco serie PL (PVC).

- Macchina laminatrice multistrato serie FH (PVC).

- Macchina da stampa rotocalco transfer serie GL

- Prodotti di supporto ausiliari

- Serie di lavatrici a piastre intelligenti e completamente automatiche

- Serie di stoccaggio intelligente con rulli per rotocalco impilabili

- Serie di macchine ribobinatrici per ispezione

- Stampa campione

- Miscelatore di inchiostro, pressa per carta straccia, macchina per immersione di campioni

- Strumenti logistici: AGV (robot), carrello elevatore elettrico, carrello a rulli

- Prodotti della serie principale

- Produzione

- Innovazione

- Supporto

- Blog

- Contatto

Ricerca prodotto

Esci dal menu

Informazioni sul settore

Casa / Blog / Informazioni sul settore / Macchine per la stampa rotogravure: una guida completa

Macchine per la stampa rotogravure: una guida completa

1. Introduzione alle macchine da stampa rotogravure

Nel vasto panorama delle tecnologie di stampa, il rotogravure si trova come uno stalwart, celebrato per la sua ineguagliabile capacità di produrre immagini coerenti e di alta qualità a velocità notevoli.

Cos'è la stampa di rotogravure?

Il rotogravure, spesso semplicemente chiamato gravure, è un tipo di processo di stampa intaglio.

Breve storia ed evoluzione

Le radici del rotogravure possono essere fatte risalire all'inizio del XIX secolo con l'invenzione della fotografia e il successivo sviluppo della fotografia. Karel Klíč, un pittore ceco, è in gran parte attribuito allo sviluppo del primo processo pratico di stampa di rotogravure nel 1890.

Inizialmente, il rotogravure è stato utilizzato principalmente per riproduzioni artistiche e illustrazioni di alta qualità. Tuttavia, la sua efficienza e la capacità di gestire a lungo termine hanno rapidamente portato alla sua adozione nella stampa di pubblicazione, in particolare per riviste e giornali che richiedono immagini ricche. La metà del XX secolo ha visto progressi significativi nella tecnologia di incisione, nelle formulazioni di inchiostro e nella progettazione di macchine, espandendo la sua portata in imballaggi flessibili e altre applicazioni industriali. Oggi, con l'integrazione digitale e la migliore automazione, il rototografo continua ad evolversi, adattandosi alle esigenze della stampa moderna.

Componenti chiave di una macchina da stampa a rotoro

Una tipica macchina da stampa rotogravure è un sistema complesso e multi-stazione progettato per un funzionamento continuo ad alta velocità.

Unità di stampa: Ogni colore nel design richiede un'unità di stampa dedicata. Ogni unità comprende un cilindro inciso, una fontana a inchiostro, una lama medico e un rullo di impressione.

Cilindri incisi: Questi sono il cuore del processo di rotogravure. Realizzato in acciaio e tipicamente placcato in rame, l'immagine viene incisa o incisa sulla loro superficie sotto forma di cellule microscopiche che tengono l'inchiostro.

Fontane di inchiostro: Questi serbatoi contengono gli inchiostri a bassa viscosità a base di solvente utilizzati in rotogravure.

Doctor Blades: Un componente cruciale, la lama del dottore è una lama di acciaio sottile e flessibile che raschia l'inchiostro in eccesso dalle aree non immaginate del cilindro rotante, lasciando l'inchiostro solo all'interno delle celle incise.

Rulleri di impressione: Questi rulli ricoperti di gomma applicano pressione sul substrato, premendolo contro il cilindro inciso per facilitare il trasferimento di inchiostro dalle celle sul substrato.

Sistemi di asciugatura: Dopo che ogni colore è stato stampato, l'inchiostro deve essere completamente essiccato prima che venga applicato il colore successivo. Le macchine a rotogravure incorporano potenti sistemi di asciugatura, spesso usando aria calda, per ottenere questo rapidamente.

Unità di distorsione e riavvolgimento: Questi sistemi gestiscono la rete continua di substrato (ad esempio, rotolo di carta, rotolo di pellicola) mentre si inserisce ed esce dalla macchina da stampa.

Sistema di gestione del web: Una serie di rulli, dispositivi di controllo della tensione e meccanismi di guida assicurano che il substrato si muova senza intoppi e precisamente attraverso le varie unità di stampa.

Pannello di controllo e sistemi di automazione: Le moderne macchine a rototografia presentano sofisticati controlli elettronici per la registrazione precisa, il controllo della tensione, la gestione della velocità e il rilevamento dei difetti, spesso con automazione integrata per un funzionamento efficiente.

2. Il processo di stampa rotogravure

La vera brillantezza di Rotogravure risiede nel suo processo meticolosamente orchestrato, in cui ogni passaggio contribuisce alla produzione finale di alta qualità. Dalla intricata preparazione del cilindro di stampa all'essiccazione rapida dell'inchiostro, ogni stadio è vitale per ottenere i risultati desiderati.

Preparazione del cilindro: incisione e incisione

Il fondamento di qualsiasi stampa di rototografia è il cilindro inciso. Questo è un passo molto preciso e critico. I cilindri sono in genere realizzati in acciaio e quindi elettroplati con uno strato di rame. L'immagine da stampare viene quindi trasferita su questa superficie di rame.

Esistono diversi metodi per la preparazione del cilindro:

-

Incisione chimica: Storicamente, ciò riguardava i rivestimenti di resistenza sensibili a fotografie applicati al cilindro. L'esposizione alla luce attraverso un film negativo indurirebbe la resistenza in aree non immaginate, mentre le aree di immagine sono rimaste morbide. I bagni di incisione chimica dissolverebbero quindi il rame nelle aree non saldate (immagine), creando le cellule di inchiostro. Questo metodo è ancora usato ma meno comune per il lavoro ad alto volume.

-

Incisione elettromeccanica: Questo è il metodo più comune oggi. Uno stilo di diamanti, guidato da dati digitali dal file di immagine, incide fisicamente le celle nella superficie del rame. La profondità e le dimensioni di queste cellule corrispondono direttamente ai valori tonali nell'immagine: le cellule più profonde e più grandi contengono più inchiostro per toni più scuri, mentre le celle più superficiali e più piccole hanno meno inchiostro per toni più chiari. Questo metodo offre precisione e ripetibilità eccezionali.

-

Incisione laser: Una tecnica sempre più avanzata, l'incisione del laser utilizza laser ad alta potenza per ablarsi o incidere le cellule direttamente nel rame o talvolta una superficie ceramica. Questo metodo offre dettagli molto fini e può essere più veloce dell'incisione elettromeccanica per alcune applicazioni.

Indipendentemente dal metodo, l'obiettivo è creare un modello di cellule microscopiche che rappresentano accuratamente l'immagine, con profondità e dimensioni variabili per controllare il volume dell'inchiostro e, di conseguenza, l'intensità del colore e la gradazione tonale. Dopo l'incisione, il cilindro è in genere cromato per la durata e per prevenire l'usura durante il processo di stampa.

Sistema di inchiostrazione: fontana di inchiostro, rulli di misurazione

Il sistema di inchiostrazione in una pressa a rotoro è progettato per fornire in modo efficiente una quantità precisa di inchiostro al cilindro inciso.

-

Fontana di inchiostro: Sotto il cilindro inciso si trova una fontana di inchiostro, una depressione che contiene una fornitura continua di inchiostro a bassa viscosità a base di solvente. Il cilindro inciso ruota attraverso questa fontana di inchiostro, raccogliendo l'inchiostro che riempie le sue migliaia di piccole cellule.

-

Rotoli di misurazione (opzionali, per sistemi specifici): Sebbene non universalmente presenti in tutti i sistemi di inchiostro a rotoro (poiché la Blade Doctor è il dispositivo di misurazione primario), alcune configurazioni potrebbero utilizzare un rullo di pick-up o una disposizione del dottor Blade "angolo inverso" per aiutare ad applicare un film uniforme di inchiostro al cilindro prima della lama medico principale. Tuttavia, il componente critico per la misurazione precisa dell'inchiostro è la lama del dottore.

Alimentazione e gestione del web del substrato

Le pressioni di rotogravure sono macchine quasi esclusivamente alimentate a rulli (alimentati al web), il che significa che stampano su un rotolo continuo di materiale piuttosto che su singoli fogli.

-

Unità di distorsione: Un grande rotolo di substrato (carta, pellicola, foglio, laminato, ecc.) È montato sull'unità di distorsione. Questa unità presenta sistemi di controllo della tensione che garantiscono che il Web si alimenta in modo regolare e coerente nelle unità di stampa. La tensione precisa è fondamentale per prevenire rughe, allungamento o malvagità.

-

Sistemi di guida web: Mentre il web viaggia attraverso la macchina, i sistemi di guida web, spesso utilizzando sensori ottici o ultrasuoni, monitorano continuamente e regolano la posizione laterale del web per assicurarsi che rimanga perfettamente allineato con le unità di stampa.

-

Sezione di infedo: Prima della prima unità di stampa, una sezione difettata in genere stabilisce la tensione e la velocità iniziali del Web, preparandola per il processo di stampa.

Impressione di stampa e controllo della pressione

È qui che si verifica il trasferimento di inchiostro effettivo.

-

Roller di impressione: Posizionato di fronte al cilindro inciso, il rullo di impressione (anche chiamato rullo a pressione) è in genere coperto con un materiale resiliente come la gomma. Mentre il substrato passa tra il cilindro inciso e il rullo di impressione, il rullo di impressione applica una pressione uniforme, premendo saldamente il substrato a contatto con il cilindro inciso.

-

Trasferimento di inchiostro: Sotto questa pressione, l'azione capillare e le proprietà adesive dell'inchiostro, combinate con la natura assorbente del substrato, causano il trasferimento dell'inchiostro dalle cellule microscopiche del cilindro sulla superficie del Web. Le diverse profondità delle celle assicurano che siano trasferite diverse quantità di inchiostro, creando le variazioni tonali desiderate e i dettagli dell'immagine.

-

Controllo della pressione: Il mantenimento della pressione coerente e precisa è vitale per il trasferimento di inchiostro uniforme e la qualità della stampa. Le macchine moderne impiegano sofisticati sistemi pneumatici o idraulici per controllare la pressione del rullo di impressione con alta precisione.

Processo di asciugatura: importanza e metodi

Una delle caratteristiche di definizione del rotogravure, in particolare per la stampa multicolore, è la necessità di un'essiccazione efficace dopo ogni applicazione del colore. Poiché gli inchiostri a rotogravure sono in genere a base di solvente e applicati in strati relativamente spessi, l'essiccazione è cruciale per evitare lo smudge e per consentire la stampa di colori successivi senza sanguinamento.

-

Importanza: Se l'inchiostro non è completamente asciutto prima della prossima unità di stampa, l'inchiostro a umido può trasferirsi al rullo di impressione successivo, causare smuding o portare a una scarsa adesione degli strati di inchiostro successivi.

-

Metodi di asciugatura:

-

Essiccazione dell'aria calda: Questo è il metodo più comune. Dopo ogni unità di stampa, il Web stampato passa attraverso un tunnel di essiccazione chiusa in cui viene diffusa l'aria calda sull'inchiostro bagnato. L'aria calda accelera l'evaporazione dei solventi nell'inchiostro.

-

Essiccazione a infrarossi (IR): Le lampade IR possono essere utilizzate in combinazione con o come alternativa all'aria calda, fornendo calore radiante per asciugare rapidamente l'inchiostro.

-

CURING UV (per inchiostri UV): Sebbene meno comuni nel rotogravure tradizionale a base di solventi, alcune applicazioni di rototografia specializzate utilizzano inchiostri radiosi, che si asciugano quasi istantaneamente se esposti alla luce ultravioletta.

-

Ventilazione e recupero solvente: Dato l'uso di inchiostri a base di solventi, i sistemi di ventilazione efficienti sono fondamentali per estrarre vapori di solvente dai tunnel di essiccazione. Molte moderne pressioni di rotogravure incorporano sistemi di recupero solvente per condensare e riutilizzare questi solventi, riducendo i costi di impatto ambientale e operativi.

-

Questo processo sequenziale di applicazione e asciugatura dell'inchiostro per ciascun colore, combinato con la precisione dell'incisione del cilindro, è ciò che consente alla rotogravia di ottenere le sue caratteristiche immagini ad alta fedeltà e colori vibranti, in particolare su substrati non assorbenti.

3. Vantaggi e svantaggi della stampa di rototografia

Come ogni processo industriale, la stampa di rotogravure offre una serie unica di vantaggi e svantaggi che ne determinano l'idoneità per varie applicazioni. Comprendere questi può aiutare a determinare quando il rotogravure è la scelta ottimale.

Vantaggi:

La stampa rotogravure vanta diversi vantaggi significativi che lo rendono un metodo preferito per le esigenze di stampa specifiche:

-

Alta velocità di stampa: Le pressioni di rotogravure sono rinomate per le loro eccezionali velocità operative. A causa della rapida asciugatura di inchiostri a base di solvente e della natura robusta dei cilindri, queste macchine possono funzionare a velocità lineari molto elevate, rendendole ideali per lunghe corse di stampa dove l'efficienza è fondamentale. Ciò si traduce in alta produttività e un costo inferiore per unità per grandi volumi.

-

Eccellente qualità dell'immagine e coerenza: Questo è forse il vantaggio più celebrato del rototografia. La capacità di variare la profondità e le dimensioni delle celle incise consente un controllo superiore sul trasferimento dell'inchiostro, portando a:

-

Colori ricchi e densi: Le cellule più profonde possono contenere più inchiostro, con conseguenti colori incredibilmente vibranti e opachi, in particolare su substrati non assorbenti.

-

Gradazioni tonali lisce: Il controllo preciso sul volume delle cellule consente transizioni senza soluzione di continuità tra toni della luce e scuri, producendo immagini fotorealistiche con dettagli fini e sottili ombreggiature.

-

Alta coerenza: Una volta incisi che i cilindri sono incisi, la qualità della stampa rimane notevolmente coerente anche nelle corse di stampa più lunghe, con una variazione minima dalla prima impressione all'ultima.

-

-

Adatto per lunghe corse di stampa: I cilindri a grave cromati sono eccezionalmente durevoli. Possono resistere a milioni di impressioni senza usura significativa o degradazione della qualità dell'immagine. Ciò rende il rotogravure economicamente praticabile e altamente efficiente per le corse di produzione molto lunghe, in cui l'alto costo iniziale del cilindro può essere ammortizzato su un vasto numero di stampe.

-

Ampia gamma di compatibilità del substrato: Il rotogravure è altamente versatile quando si tratta dei materiali su cui può stampare. Eccelle con un ampio spettro di substrati flessibili, tra cui:

-

Vari film in plastica (ad es. Bopp, PET, PE, PVC)

-

Fogli di alluminio

-

Laminati

-

Carta e cartone (sia rivestiti e non patinati)

-

Gestisce efficacemente i materiali assorbenti e non assorbenti, rendendolo un punto di riferimento per l'imballaggio.

-

Svantaggi:

Nonostante i suoi numerosi punti di forza, la stampa di rotogravure ha anche alcune limitazioni:

-

Alti costi di configurazione iniziale (preparazione del cilindro): Questo è spesso citato come svantaggio primario. Il processo di incisione e cromata i cilindri è complesso, che richiede tempo e costoso. Ogni colore in un design richiede un cilindro separato, quindi i lavori multi-colore sostengono costi iniziali significativi. Questo investimento iniziale elevato rende il rotogravure meno economico per le serie di stampa o posti di lavoro che richiedono frequenti cambiamenti di progettazione.

-

Preoccupazioni ambientali relative ai solventi: Tradizionalmente, il rotogravure si basa fortemente su inchiostri di solvente a base di composti organici volatili. L'evaporazione di questi solventi durante il processo di essiccazione rilascia i COV nell'atmosfera, che contribuiscono all'inquinamento atmosferico. Mentre le presse moderne incorporano sistemi di recupero solvente e c'è una crescente tendenza verso inchiostri a base d'acqua e sostenibile, l'impronta ambientale rimane una preoccupazione per alcuni, specialmente nelle regioni con rigide normative ambientali.

-

Tempi di consegna più lunghi per la produzione di cilindri: L'intricato processo di incisione del cilindro significa che è necessario un tempo di consegna significativo prima che possa iniziare un lavoro di stampa. Questo può essere uno svantaggio per i progetti con scadenze strette o per quelli che richiedono rapidi turni, poiché i cambiamenti di progettazione spesso richiedono una nuova produzione di cilindri. Rispetto alla stampa digitale o persino alla flessografia in cui le modifiche alla piastra possono essere più rapide, la grave richiede più pianificazione e lungimiranza.

4. Applicazioni di stampa rotogravure

Le caratteristiche uniche della stampa rotogravure-la sua capacità di fornire risultati coerenti e di alta qualità su una vasta gamma di substrati ad alta velocità-lo hanno reso indispensabile in numerose industrie. Il suo dominio primario è la stampa ad alto volume in cui l'appello visivo e la durata sono fondamentali.

Stampa di imballaggio (imballaggio flessibile, etichette)

Questa è probabilmente l'applicazione più grande e prominente della stampa di rotogravure. La domanda di imballaggi visivamente accattivanti e durevoli è immensa e il rotogravure eccelle qui a causa della sua capacità di stampare su vari film e fogli flessibili.

-

Imballaggio flessibile: Dai involucri di cibo (snack, pasticceria, cibi congelati) ai sacchetti per alimenti per animali domestici, sacchetti di detersivi e sacchetti di stand-up, il rotogravo è il metodo di stampa dominante. Fornisce i colori vibranti, la grafica affilata e l'eccellente coerenza stampata per il riconoscimento del marchio e il fascino dei consumatori su queste superfici impegnative e non assorbite. La forte adesione di inchiostri a grave a materie plastiche e fogli garantisce che la stampa resisti alla maneggevolezza, all'umidità e alle fluttuazioni della temperatura.

-

Etichette: Mentre vengono utilizzati anche altri metodi di stampa, il rotogravure viene impiegato per etichette di alta qualità e di alta qualità, in particolare per i prodotti in cui l'estetica premium è cruciale, come alcune etichette di bevande, etichette cosmetiche e etichette alimentari speciali.

-

Le maniche a restringimento: Il rotogravure è adatto per la stampa sul film di shrink, che viene quindi applicato ai contenitori e si restringe per conformarsi alla loro forma. Questa applicazione richiede una registrazione precisa e colori vibranti, entrambi i punti di forza della grave.

Stampa di pubblicazione (riviste, cataloghi)

Storicamente, e ancora significativamente oggi, il rotogravure è stato una pietra miliare della stampa di pubblicazione, in particolare per i periodici ad alto circolazione.

-

Riviste: Per riviste lucide e ricche di immagini con grandi corse di stampa (ad es. Riviste di moda, riviste di lifestyle, tabloid settimanali), il rotogravia è scelto per la sua capacità di riprodurre fotografie con fedeltà straordinaria, colori ricchi e transizioni tonali lisce. Ciò contribuisce in modo significativo alla qualità percepita e al fascino estetico della pubblicazione.

-

Cataloghi: I cataloghi di vendita al dettaglio su larga scala, spesso con migliaia di immagini di prodotti, beneficiano della costante qualità delle immagini e dell'efficienza di Rotogravure a lungo termine, garantendo che le immagini del prodotto siano accurate e allettanti.

-

Inserti e integratori di giornale: Mentre i giornali stessi sono in genere stampati tramite Offset Web, i loro inserti a colori di alta qualità e integratori pubblicitari sono spesso prodotti utilizzando il rotogravia per ottenere un impatto visivo superiore.

Stampa di sicurezza (valuta, documenti)

La natura precisa dell'incisione di grave e la sua capacità di posare un sostanziale film di inchiostro lo rendono adatto per alcuni aspetti della stampa di sicurezza, sebbene sia spesso usato in combinazione con altri metodi di stampa come Intaglio (stampa rialzata).

-

Valuta e banconote: Mentre le principali caratteristiche di sicurezza sulla valuta sono spesso eseguite con processi intaglio specializzati, il rotogravure può essere utilizzato per la stampa di fondo, modelli di linea fine e dettagli complessi che sono difficili da contraffattare, offrendo alti livelli di qualità e coerenza della stampa.

-

Documenti ufficiali: I passaporti, i visti, i francobolli e altri documenti governativi possono incorporare elementi di rotogravure per le loro capacità di riproduzione dettagliate e resistenza alla manomissione.

5. Tipi di macchine per la stampa a rotoro

Mentre il principio fondamentale del trasferimento di inchiostro rimane lo stesso, le macchine per la stampa di rotogravure sono disponibili in varie configurazioni, ognuna progettata per ottimizzare alcuni aspetti del processo di stampa. Queste variazioni riguardano principalmente il modo in cui sono disposte le unità di stampa e il modo in cui i singoli cilindri sono guidati e sincronizzati.

ROTOGRAVURE CENTRALE impressione (CI)

-

Descrizione: In un'impressione centrale (CI) rotogravure Press, tutte le unità di stampa sono disposte attorno a un singolo cilindro di grande impressione. Il Web avvolge questo cilindro centrale e ogni unità di colore stampa sul Web mentre passa sopra il cilindro di impressione centrale.

-

Meccanismo: Il cilindro dell'impressione centrale funge da punto di impressione comune per tutti i colori, garantendo una pressione costante e una registrazione precisa tra i colori successivi.

-

Vantaggi:

-

Eccellente registrazione: Il vantaggio principale della progettazione di CI è la sua precisione di registrazione superiore. Poiché il Web è supportato da un singolo cilindro grande durante il processo di stampa, lo stretching e il restringimento sono ridotti al minimo, portando a un allineamento estremamente preciso dei colori.

-

Viaggio web ridotto: La disposizione compatta significa che il web percorre una distanza più breve tra le unità di colore, che può contribuire a un migliore controllo della tensione e meno rifiuti di materiale durante la configurazione.

-

Ideale per substrati flessibili: Particolarmente adatto per la stampa su film flessibili altamente estensibili e delicati, poiché il supporto continuo dal tamburo centrale impedisce la distorsione.

-

-

Svantaggi:

-

Accesso limitato: La manutenzione e la configurazione possono essere più impegnative a causa della natura compatta del design.

-

Non così comune per il grave: Sebbene molto popolari in flessografia per l'imballaggio flessibile, i progetti di CI sono meno comuni per le pressioni di gravi multi-colore rispetto alle configurazioni unitatte o in linea, in gran parte perché gli inchiostri a grave richiedono un'essiccazione più ampia tra i colori, il che può rendere difficile un'unità CI compatta. Tuttavia, esistono presse per gravi CI specializzate per alcune applicazioni.

-

Rotogravure senza albero

-

Descrizione: Le presse tradizionali di rotogravure utilizzavano spesso un albero di linea meccanico per sincronizzare la rotazione di tutti i cilindri di stampa. Le macchine rotogravure senza albero eliminano questo albero fisico, con ciascuna unità di stampa (e spesso il disboscamento e il rewinder) guidati da servi motori indipendenti.

-

Meccanismo: Ogni servomotore è controllato elettronicamente per garantire una sincronizzazione precisa con gli altri motori, mantenendo un registro perfetto. Questa sincronizzazione elettronica sostituisce i collegamenti meccanici.

-

Vantaggi:

-

Registrazione migliorata: La sincronizzazione elettronica spesso fornisce un controllo ancora più fine sulla registrazione rispetto agli alberi meccanici, portando a una migliore qualità di stampa.

-

Cambi di lavoro più veloci: Senza un albero fisico, le unità possono essere aperte, chiuse e accessibili più facilmente. I cambiamenti del cilindro sono più rapidi e meno complessi.

-

Maggiore flessibilità: Le singole unità possono essere controllate con precisione, consentendo configurazioni di macchine più versatili e una più facile integrazione di unità specializzate (ad esempio, rivestimento, laminazione).

-

Complessità meccanica ridotta: Meno parti in movimento significano meno usura, meno manutenzione e affidabilità potenzialmente maggiore.

-

Vibrazioni e rumore ridotti: L'eliminazione dell'albero meccanico può portare a un'operazione più liscia e più silenziosa.

-

-

Svantaggi:

-

Costo iniziale più elevato: I sofisticati sistemi di servomo e sistemi di controllo si aggiungono all'investimento iniziale.

-

Richiede competenze tecniche avanzate: Il funzionamento e la risoluzione dei problemi possono richiedere conoscenze elettriche e software più specializzate.

-

Rotogravure di albero della linea elettronica (ELS)

-

Descrizione: ELS Rotogravure è essenzialmente un altro termine per il rotogravure senza albero. L '"albero della linea elettronica" si riferisce alla sincronizzazione digitale di servomoli indipendenti che sostituisce il tradizionale albero della linea meccanica.

-

Meccanismo: Come descritto per "rotogravure senza albero", ciascun componente (unità di stampa, disboscamento, rewinder) è guidato dal proprio motore servo indipendente. Un sistema di controllo centrale invia segnali digitali a questi motori, coordinando con precisione la loro velocità e posizione per garantire una tensione web perfetta e una registrazione di stampa in tutti i colori.

-

Vantaggi: I vantaggi sono identici a quelli della rototografia senza albero: registrazione superiore, cambiamenti più rapidi, maggiore flessibilità e ridotta complessità meccanica. ELS è diventato lo standard del settore per le nuove presse per rototografia ad alte prestazioni a causa di questi benefici convincenti.

-

Svantaggi: Simile ai sistemi senza albero, più investimenti iniziali e la necessità di una competenza tecnica più specializzata sono gli svantaggi principali.

Nel moderno rotogravure, la tendenza è schiacciante verso i progetti senza albero (ELS) grazie alle loro prestazioni, flessibilità ed efficienza operativa superiori, in particolare per applicazioni impegnative e di alta qualità.

6. Fattori da considerare quando si sceglie una macchina da stampa a rotoro

La selezione della giusta macchina da stampa a rototografia è un investimento significativo e una decisione critica per qualsiasi attività di stampa. Richiede una valutazione approfondita delle esigenze attuali, della crescita futura e dei requisiti operativi specifici. Diversi fattori chiave devono essere attentamente considerati per garantire che la macchina prescelta si allinei perfettamente con gli obiettivi aziendali e le esigenze di produzione.

Volume di stampa e lunghezza di corsa

-

Volume elevato, lunghe corse: Rotogravure brilla davvero in scenari che coinvolgono volumi di stampa molto elevati e corse di stampa eccezionalmente lunghe. Se la tua attività primaria prevede la produzione di milioni di impressioni dello stesso design (ad es. Imballaggi per beni di consumo, riviste di grandi dimensioni), l'elevato costo iniziale del cilindro viene facilmente ammortizzato, rendendo il rototografia altamente conveniente per unità.

-

Piste medio -breve: Per corse o lavori più brevi con frequenti cambi di progettazione, i tempi di consegna elevati e più lunghi per l'incisione del cilindro possono rendere il rotogravia meno competitivo rispetto alla flessografia o alla stampa digitale. Valuta se il tuo profilo di lavoro tipico giustifica l'investimento a gravi.

-

Crescita futura: Prendi in considerazione i futuri volumi di stampa previsti. Investire in una macchina con una capacità sufficiente per accogliere la crescita è fondamentale per evitare obsolescenza prematura.

Tipo di substrato e spessore

-

Film di imballaggio flessibile: Se si stampano principalmente su pellicole flessibili delicate, estensibili o non assorbite (BOPP, PET, PE, laminati, fogli), le capacità di trasferimento e asciugatura superiori di Rotogravure su queste superfici sono un grande vantaggio.

-

Paper e scheda: Mentre Gravure può stampare su carta e cartone, i suoi punti di forza unici sono spesso meglio sfruttati per applicazioni ad alta qualità e ad alta intensità di immagine come copertine di riviste o imballaggi di fascia alta. Per la stampa di carta standard, l'offset o Flexo potrebbero essere più comuni.

-

Gamma del substrato: Valuta la varietà di substrati su cui intendi stampare. Alcune macchine sono ottimizzate per una gamma più stretta, mentre altre offrono una maggiore versatilità nella gestione di diversi spessori e tipi di film.

Compatibilità e requisiti dell'inchiostro

-

Inchiostri a base di solventi: Tradizionalmente, Rotogravure utilizza inchiostri a base di solventi noti per la loro vivacità, adesione e asciugatura rapida. Assicurarsi che il sistema di asciugatura della macchina e la ventilazione siano abbastanza robusti da gestirli.

-

Inchiostri a base d'acqua: Con l'aumento delle normative ambientali e degli obiettivi di sostenibilità, l'adozione di inchiostri a gravi a base d'acqua sta crescendo. Se si prevede di utilizzare gli inchiostri a base d'acqua, la macchina deve avere sistemi di essiccazione progettati specificamente (ad es. Flusso d'aria più elevato, diverse configurazioni di asciugatura) per soddisfare le loro caratteristiche di asciugatura più lente.

-

Inchiostri/rivestimenti speciali: Se le tue applicazioni richiedono inchiostri speciali (ad es. Inchiostri metallici, perlescenti, di sicurezza) o vernici/rivestimenti, confermano la capacità della macchina di gestirli e curarli in modo efficace.

Velocità e efficienza della macchina

-

Velocità nominale: Guarda la massima velocità lineare (metri al minuto o piedi al minuto) la macchina può ottenere.

-

Velocità di produzione effettiva: Comprendi che la velocità nominale è spesso un massimo teorico. Fai un fattore nei tempi tipici di cambio di lavoro, nei rifiuti di configurazione e nella complessità dei progetti (che potrebbero richiedere velocità più lente per la registrazione critica).

-

Caratteristiche di efficienza: Valuta le caratteristiche che contribuiscono all'efficienza operativa complessiva, come la giunzione automatica nel disturbo/riavvolgimento, il controllo automatico della registrazione e i sistemi ad asciugatura rapida.

Sistemi di automazione e controllo

-

Livello di automazione: Le moderne macchine a rotogravure offrono vari gradi di automazione, dalle procedure di installazione automatizzate (ad es. Registrazione automatica, pressione di impressione di pre-set) a sistemi di controllo di qualità avanzati (ad es. Spettrofotometri in linea, telecamere di rilevamento dei difetti). Una maggiore automazione riduce il lavoro, il tempo di configurazione e i rifiuti.

-

Interfaccia utente: Un pannello di controllo intuitivo e intuitivo è fondamentale per un funzionamento e una formazione efficienti.

-

Capacità di integrazione: Considera se la macchina può integrarsi con i sistemi di informazione di gestione esistenti (MIS) o i flussi di lavoro pre-pressione per lo scambio di dati senza soluzione di continuità.

-

Diagnostica/supporto remoto: Le funzionalità come la diagnostica remota possono ridurre significativamente i tempi di inattività consentendo ai produttori di risolvere i problemi di problemi in remoto.

Budget e ritorno sugli investimenti (ROI)

-

Prezzo iniziale di acquisto: Le macchine a rotogravure rappresentano una sostanziale spesa in conto capitale. Ottieni citazioni dettagliate da più produttori.

-

Costi accessori: Fattore dei costi per l'installazione, la messa in servizio, la formazione dell'operatore, le apparecchiature pre-pressione (se non già di proprietà) e il set iniziale di cilindri.

-

Costi operativi: Stimare i costi in corso, inclusi il consumo di inchiostro, l'utilizzo di energia (specialmente per gli essiccatori), il lavoro e le spese di recupero dei solventi (se applicabile).

-

Manutenzione e ricambi: Informarsi sui programmi di manutenzione, i costi tipici delle parti di ricambio e la disponibilità di tecnici di servizio.

-

Calcolo del ROI: Condurre un'analisi ROI completa basata sul volume di produzione previsto, sui costi attuali e sulle potenziali entrate generate dalla nuova macchina. Ciò contribuirà a giustificare l'investimento e a confrontare le diverse opzioni della macchina.

Valutando a fondo questi fattori, le aziende possono prendere una decisione informata e selezionare una macchina da stampa a rotogravia che non solo soddisfa le loro esigenze di produzione immediate, ma supporta anche la redditività e la crescita a lungo termine.

7. Tendenze e innovazioni nella stampa di rotogravure

Mentre il rotogravure ha una storia di lunga data, l'industria è tutt'altro che stagnante. Spinti dalle richieste di una maggiore sostenibilità, efficienza e versatilità, le innovazioni significative stanno continuamente rimodellando il paesaggio della rotogravia. Questi progressi assicurano che la grave rimanga una tecnologia di stampa competitiva e pertinente nell'era moderna.

Inchiostri e rivestimenti sostenibili

La tradizionale dipendenza dagli inchiostri a base di solventi ha presentato sfide ambientali a causa delle emissioni di composti organici volatili (VOC). Una tendenza importante nel rotogravure è la spinta verso soluzioni di inchiostro e rivestimento più sostenibili:

-

Inchiostri a base d'acqua: Questi inchiostri usano l'acqua come solvente primario, riducendo drasticamente le emissioni di COV e migliorando la sicurezza sul posto di lavoro. Mentre l'asciugatura storicamente più lenta, i progressi nella tecnologia di essiccazione (ad es. Essiccatori più efficienti, assistenza a infrarossi) stanno rendendo inchiostri a base di acqua sempre più praticabili per la produzione ad alta velocità, in particolare per i substrati di carta e alcuni imballaggi flessibili.

-

Inchiostri curabili UV/EB: Gli inchiostri UV (ultravioletto) ed EB (fascio di elettroni) si asciugano quasi istantaneamente all'esposizione alle rispettive fonti energetiche, eliminando la necessità di tunnel di essiccazione estesi e riducendo significativamente i COV. Questi inchiostri offrono un'eccellente durata, resistenza ai graffi e spesso una finitura lucida, rendendoli adatti per imballaggi premium e applicazioni speciali. Mentre è ancora una nicchia di gravi a causa di attrezzature e considerazioni sui costi, il loro uso è in crescita.

-

Inchiostri a base biologica/naturale: Ricerca e sviluppo sono in corso negli inchiostri derivati da risorse rinnovabili come oli vegetali (soia, mais) o alghe. Questi inchiostri mirano a ridurre ulteriormente l'impronta di carbonio e fare affidamento sui petrolchimici, allineandosi con i principi dell'economia circolare.

-

Inchiostri a bassa migrazione: Particolarmente cruciale per l'imballaggio alimentare, sono formulati inchiostri a bassa migrazione per garantire che i componenti chimici dell'inchiostro non migrino nel prodotto alimentare confezionato, anche in tracce. Questo è un fattore critico per la sicurezza e la conformità normativa.

Integrazione digitale e automazione

I principi dell'industria 4.0 hanno un impatto profondo a rototografia, portando a macchine più intelligenti, più automatizzate e interconnesse:

-

Sistemi di albero della linea elettronica (ELS): Come discusso in precedenza, ELS è diventato standard, sostituendo gli alberi meccanici con servi motori indipendenti. Ciò consente una registrazione superiore, tempi di configurazione più rapidi e una maggiore flessibilità operativa.

-

Impostazione automatizzata e cambi di lavoro: Le presse moderne presentano un'automazione sofisticata per compiti che un tempo erano altamente manuali. Ciò include l'impostazione automatica della pre-registrazione, la regolazione automatizzata della pressione dell'impressione, la giunzione automatica del Web presso il disturbo/riavvolgimento e persino i sistemi robotici per la manipolazione dei cilindri. Ciò riduce drasticamente il tempo pronto per la resa, i rifiuti materiali e la necessità di operatori altamente qualificati per le regolazioni di routine.

-

Controllo e ispezione di qualità in linea: I sistemi di visione avanzati, dotati di telecamere ad alta risoluzione e intelligenza artificiale (AI), monitorano continuamente la qualità della stampa in tempo reale. Questi sistemi sono in grado di rilevare i difetti (ad es. Seguizione errata, variazioni di colore, strisce, stampa mancante), alert operatori e persino effettuare automaticamente regolazioni o contrassegnare sezioni difettose per la rimozione.

-

Manutenzione predittiva: I sensori raccolgono dati sulle prestazioni della macchina, consentendo la manutenzione predittiva. Questo approccio proattivo aiuta a identificare potenziali guasti dei componenti prima che si verifichino, programmando la manutenzione durante i tempi di inattività pianificati, riducendo così al minimo le guasti imprevisti e massimizzando il tempo di attività.

-

Connettività cloud e analisi dei dati: Le presse sono sempre più connesse a piattaforme basate su cloud, consentendo il monitoraggio remoto, l'analisi delle prestazioni e le approfondimenti basati sui dati. Questi dati possono essere utilizzati per l'ottimizzazione del processo, i miglioramenti dell'efficienza e un migliore processo decisionale in tutto il flusso di lavoro di produzione.

-

Soluzioni di stampa ibrida: Una tendenza significativa è la combinazione dei punti di forza di Rotogravure con la tecnologia di stampa digitale. Ciò consente la stampa ad alta qualità e ad alta velocità di progetti di base utilizzando Gravure, mentre i dati variabili, la personalizzazione o gli elementi a breve termine possono essere aggiunti digitalmente, offrendo flessibilità senza precedenti e efficacia in termini di costi per una gamma più ampia di posti di lavoro.

Tecnologia del cilindro migliorato

Il nucleo della stampa a grave, il cilindro, sta anche vedendo l'innovazione continua:

-

Tecniche di incisione avanzate: Mentre l'incisione elettromeccanica rimane dominante, l'incisione laser sta guadagnando trazione per la sua capacità di creare strutture cellulari più fini e complesse e velocità di incisione più veloci. La ricerca sull'ablazione laser diretta su superfici cilindri alternative (ad es. Polimeri, ceramica) mira a semplificare la produzione di cilindri e ridurre la dipendenza da rame e cromo.

-

Rivestimenti cilindri sostenibili: L'uso di cromo esavalente (CR (VI)) per la placcatura del cilindro, pur fornendo una durezza eccezionale, sta affrontando un crescente controllo ambientale a causa della sua tossicità. L'industria sta sviluppando e implementano attivamente alternative, come rivestimenti trivalenti di cromo (CR (III)) o nichel e persino rivestimenti polimerici o ceramici non metallici, per ottenere una durata e prestazioni simili con un impatto ambientale inferiore.

-

Produzione di cilindri più veloce: La spinta a ridurre i tempi di consegna e i costi di configurazione sta portando a innovazioni che abbrezzano il ciclo di produzione del cilindro, rendendo la grave più competitiva per corse più brevi e richieste di mercato più veloci.

Queste tendenze evidenziano l'impegno di Rotogravure nell'evoluzione con le esigenze del settore, nell'affrontare le preoccupazioni ambientali e sfruttare le tecnologie digitali per migliorare i suoi tradizionali punti di forza di qualità, velocità e coerenza.

8. Analisi dei costi della stampa di rotogravure

Comprendere la struttura dei costi della stampa di rotogravure è essenziale per le aziende per prendere decisioni informate sulla sua redditività per le loro esigenze di produzione specifiche. Mentre offre qualità e velocità senza pari per determinate applicazioni, il suo profilo di costo differisce in modo significativo dalle altre tecnologie di stampa.

Investimento iniziale (macchina, cilindro)

Le spese in conto capitale iniziale per la stampa di rotogravure sono sostanziali, che rappresentano una barriera significativa all'ingresso per operazioni più piccole.

-

Macchina da stampa rotogravure: Il costo di una nuova pressa rotogravure può variare drasticamente in base alle dimensioni, al numero di colori, al livello di automazione e al produttore.

-

I modelli di base, in particolare quelli dei produttori asiatici, potrebbero iniziare da decine di migliaia di dollari per configurazioni più semplici.

-

Tuttavia, le macchine ELS (ELS) di fascia elettronica di fascia alta, multi-colore, tra i principali produttori europei possono variare facilmente $ 700.000 a ben oltre $ 3 milioni USD (o anche più alto per configurazioni altamente specializzate). Questo costo include la stampa stessa, insieme ad apparecchiature ausiliarie essenziali come sistemi di gestione del web, unità di essiccazione e sofisticati sistemi di controllo.

-

-

Cilindri da stampa: Questo è un costo iniziale unico e significativo per ogni nuovo lavoro o modifica del design.

-

Ogni colore in un design richiede un cilindro inciso separato. Un tipico lavoro a 8 colori richiederebbe 8 cilindri.

-

Il costo per cilindro inciso può variare $ 400 a $ 2.000 USD o più , a seconda delle dimensioni, della complessità dell'incisione e del fornitore.

-

Per un lavoro a 8 colori, il set di cilindri iniziali potrebbe costare ovunque $ 3,200 a $ 16.000 USD , un costo che deve essere portato per ogni nuovo design. Questo costo fisso elevato è il motivo per cui il rotogravia è economico solo per corse di stampa molto lunghe, in cui questo costo iniziale può essere distribuito su milioni di impressioni.

-

-

Installazione e messa in servizio: Portare una grande stampa di rotogravure online comporta costi significativi per l'installazione, la creazione di servizi pubblici (energia, ventilazione) e messa in servizio professionale da parte dei tecnici del produttore.

-

Equipaggiamento di pre-pressione: Sebbene non sia direttamente parte del costo della macchina, investire in apparecchiature di pre-pressione avanzate (ad es. Sistemi di gestione dei colori, soluzioni di prova, software di preparazione dei dati di incisione digitale) è cruciale per massimizzare l'uscita di qualità di una pressa per gravi.

-

Building and Infrastructure: Le dimensioni e i requisiti di alimentazione delle macchine a rotoro possono richiedere uno spazio di fabbrica specializzato, pavimenti rinforzati e solidi sistemi di ventilazione, aggiungendo all'investimento iniziale.

Costi operativi (inchiostro, energia, manodopera)

Una volta che la macchina è in esecuzione, diversi costi variabili contribuiscono alla spesa di produzione complessiva.

-

Inchiostro: Gli inchiostri a rotoro sono in genere basati su solventi e applicati in uno strato relativamente spesso, portando a un maggiore consumo di inchiostro per metro quadrato rispetto ad alcuni altri metodi di stampa.

-

I costi di inchiostro possono variare $ 0,05 a $ 0,09 per metro quadrato Per inchiostri a base di solventi, con inchiostri UV più alti ($ 0,12 - $ 0,22/mq). Il costo specifico dipenderà dal tipo di inchiostro, dal colore (i colori speciali sono più costosi) e il fornitore.

-

La necessità di sistemi di recupero solvente può anche influenzare i costi legati all'inchiostro, sia in termini di investimento iniziale che di funzionamento in corso.

-

-

Energia: Le presse di rotogravure sono consumatori di energia significativi, principalmente a causa dei loro potenti sistemi di essiccazione che evaporano solventi ad alta velocità.

-

Il consumo di energia può essere nella gamma di Da 1,2 a 1,8 kWh per metro quadrato di materiale stampato, sebbene ciò possa variare con la tecnologia dell'essiccatore (aria calda contro UV/EB), la velocità di stampa e il tipo di inchiostro.

-

Il costo dell'elettricità o del gas per il riscaldamento degli essiccatori costituisce una parte sostanziale delle spese operative.

-

-

Lavoro: Mentre le moderne presse per gravi sono altamente automatizzate, operatori e tecnici qualificati sono ancora necessari per la configurazione, il monitoraggio, il controllo di qualità e la risoluzione dei problemi.

-

Potrebbe richiedere una linea di grave tipica 2-4 operatori per turno (per sistemi ELS altamente automatizzati) o più (8-12 operatori per linee tradizionali, inclusa la gestione delle piastre), a seconda del livello di automazione e complessità.

-

I costi del lavoro sono influenzati dai salari regionali e dal livello di abilità richiesto.

-

-

Rifiuti di substrato: Durante la configurazione, la corrispondenza del colore e la registrazione, viene sprecata una certa quantità di materiale del substrato. Le macchine moderne mirano a minimizzarlo, ma rimane un costo variabile. Gravure in genere ha rifiuti del 5-8% durante l'avvio e a causa di errori di registrazione.

Costi di manutenzione

Il mantenimento di una stampa di rotogravure è cruciale per la sua longevità e prestazioni coerenti e comporta spese continue.

-

Manutenzione routine: Ciò include la pulizia regolare di cilindri, pale mediche, sistemi di inchiostro e componenti generali della macchina. Anche i controlli di allineamento adeguati e le regolazioni della pressione fanno parte delle cure di routine.

-

Parti di ricambio: Data la meccanica complessa e l'elettronica, la sostituzione di parti usurate (ad es. Blade mediche, coperture per rulli di impressione, cuscinetti, componenti elettrici) è un costo ricorrente. I produttori spesso raccomandano programmi di manutenzione specifici e forniscono kit di pezzi di ricambio.

-

RECURMING/RISCURZIONE DEL CILINDRO: Mentre i cilindri a grave sono altamente durevoli, nel tempo, la placcatura cromata può logorarsi, richiedendo re-croming o addirittura rievocare se lo strato di rame è danneggiato. Questa può essere una spesa periodica significativa.

-

Servizio tecnico: Per questioni complesse o revisioni importanti, possono essere richiesti tecnici specializzati del produttore di macchine o fornitori di servizi di terze parti, incorrendo le spese di lavoro e di viaggio. Molti produttori offrono contratti di servizio o "pacchetti assicurativi" che possono aiutare a gestire questi costi prevedibilmente, in genere che vanno 1% o più del valore dell'attrezzatura ogni anno .

-

Manutenzione del sistema di recupero solvente: Se è in atto un'unità di recupero solvente, richiede la propria manutenzione, comprese le modifiche al filtro e i controlli di sistema.

In sintesi, l'efficacia in termini di costi di Rotogravure Stamping dipende fortemente dal volume di stampa. Mentre i costi iniziali di investimento e cilindro sono elevati, il basso costo per unità per corsi estremamente a lungo, combinato con la sua qualità superiore, lo rende un'opzione finanziariamente attraente per applicazioni specifiche di alta qualità e di alta qualità.

9. Conclusione

La stampa di rotogravure è una centrale elettrica nel settore della stampa, una testimonianza delle sue capacità durature nel fornire qualità eccezionale ad alta velocità. Questa panoramica completa ha approfondito il suo intricato processo, i suoi distinti vantaggi e svantaggi, le sue applicazioni diffuse e i vari tipi di macchine che guidano le sue prestazioni.

Riepilogo dei benefici chiave e degli svantaggi

Al suo centro, la più grande forza di Rotogravure sta nella sua Qualità dell'immagine senza pari e coerenza , in particolare per riproduzioni fotorealistiche e colori ricchi e densi. Questo è abbinato al suo velocità notevole e durata , rendendolo il campione indiscusso per piste di stampa lunghe attraverso un ampia gamma di substrati flessibili . Questi attributi lo rendono ideale per imballaggi ad alto volume, riviste ad alta circolazione e esigenze di stampa di sicurezza specifiche.

Tuttavia, questi benefici sono dotati di compromessi significativi. IL Alti costi di configurazione iniziale , principalmente guidato dal complesso e costoso processo di incisione del cilindro, renderlo meno adatto a brevi corse o lavori con frequenti cambi di progettazione. Inoltre, la dipendenza storica da Gli inchiostri a base di solventi sollevano preoccupazioni ambientali , sebbene l'industria stia affrontando attivamente questo. IL tempi di consegna più lunghi Associato alla produzione di cilindri richiede anche un'attenta pianificazione.

Prospettive future per la stampa di rotogravure

Nonostante l'ascesa della stampa digitale e dei progressi in altri metodi convenzionali, il futuro della stampa di rotogravure appare robusto, sebbene con un focus in evoluzione. Diverse tendenze chiave continueranno a modellare la sua traiettoria:

-

Imperativo di sostenibilità: Il passaggio a soluzioni più rispettose dell'ambiente, inclusi inchiostri a base di acqua e UV/EB, insieme a sistemi avanzati di recupero dei solventi e lo sviluppo di metodi di produzione di cilindri più verdi, saranno fondamentali. I produttori e i fornitori di servizi di stampa continueranno a dare la priorità alla riduzione della propria impronta ambientale.

-

Automazione continua e integrazione digitale: L'adozione della tecnologia ELS (Electronic Line (ELS), l'automazione intelligente per le cambi di configurazione e di lavoro e i sistemi di controllo di qualità in linea avanzati miglioreranno ulteriormente l'efficienza, ridurrà i rifiuti e miglioreranno la produttività complessiva. L'analisi dei dati e l'IA svolgeranno sempre più un ruolo nell'ottimizzazione delle operazioni e della manutenzione predittiva.

-

Soluzioni ibride e applicazioni di nicchia: L'integrazione della grave con le tecnologie di stampa digitale aprirà nuove strade per imballaggi personalizzati e applicazioni di dati variabili, consentendo a Gravure di affrontare lavori che un tempo non erano economici. Le sue capacità uniche garantiranno anche il suo continuo dominio in imballaggi specializzati di fascia alta, stampa di sicurezza e applicazioni industriali in cui la sua precisione e durata sono insostituibili.

-

Concentrati sull'efficienza dei costi oltre la configurazione: Mentre i costi del cilindro rimangono un fattore, le innovazioni mirate a cambiamenti più rapidi, ridotti rifiuti durante la produzione e un minor consumo di energia contribuiranno collettivamente a migliorare l'efficacia in termini di costi di rototografia per segmenti di mercato specifici.

In conclusione, la stampa di rotogravure, con le sue radici profonde e l'innovazione continua, continuerà a essere un processo vitale per le industrie che richiedono la massima qualità, coerenza e velocità per lavori di stampa di grandi dimensioni. La sua continua evoluzione in risposta alle richieste di mercato e alle considerazioni ambientali garantisce il suo posto come pietra miliare del panorama della stampa globale.

Categorie di Prodotto

- Stampante rotocalco per carta decorativa serie KL5

- Stampante rotocalco per carta decorativa serie DL3

- Stampante rotocalco per carta decorativa serie HL3

- Stampante rotocalco per carta decorativa serie MG5

- Macchina per rivestimento rotocalco di carta decorativa serie LLW4

- Stampante rotocalco per carta decorativa serie BL, CS, JS, CL, JL, EL7

- Stampante rotocalco serie PL (PVC).3

- Macchina laminatrice multistrato serie FH (PVC).5

- Macchina da stampa rotocalco transfer serie GL3

- Serie di lavatrici a piastre intelligenti e completamente automatiche6

- Serie di stoccaggio intelligente con rulli per rotocalco impilabili4

- Serie di macchine ribobinatrici per ispezione4

- Stampa campione3

- Miscelatore di inchiostro, pressa per carta straccia, macchina per immersione di campioni5

- Strumenti logistici: AGV (robot), carrello elevatore elettrico, carrello a rulli8

Novità consigliate

2026-02-03Perché la rotocalco rimane lo standard di riferimento per gli imballaggi flessibili ad alto volume

2026-01-27Rivoluzionare il packaging: la guida definitiva alle macchine da stampa rotocalco

2026-01-21Rivoluzionare la stampa: un approfondimento sulle macchine rotocalco e sulle loro applicazioni

Prodotti consigliati

La varietà di modelli, per soddisfare le esigenze di sviluppo di varie regioni del mondo.

- Stampante per rotocalco su carta decorativa della serie KL

- Stampante per rotocalco su carta decorativa serie DL

- Stampante per rotocalco su carta decorativa serie HL

- Stampante per rotocalco su carta decorativa serie MG

- Macchina per rivestimento rotocalco di carta decorativa serie LLW

- Stampante per rotocalco su carta decorativa serie BL, CS, JS, CL, JL, EL

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, villaggio Qingke, via Jincheng, distretto di Lin'an, città di Hangzhou, provincia di Zhejiang

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Privacy

Privacy

Inglese

Inglese 中文简体

中文简体