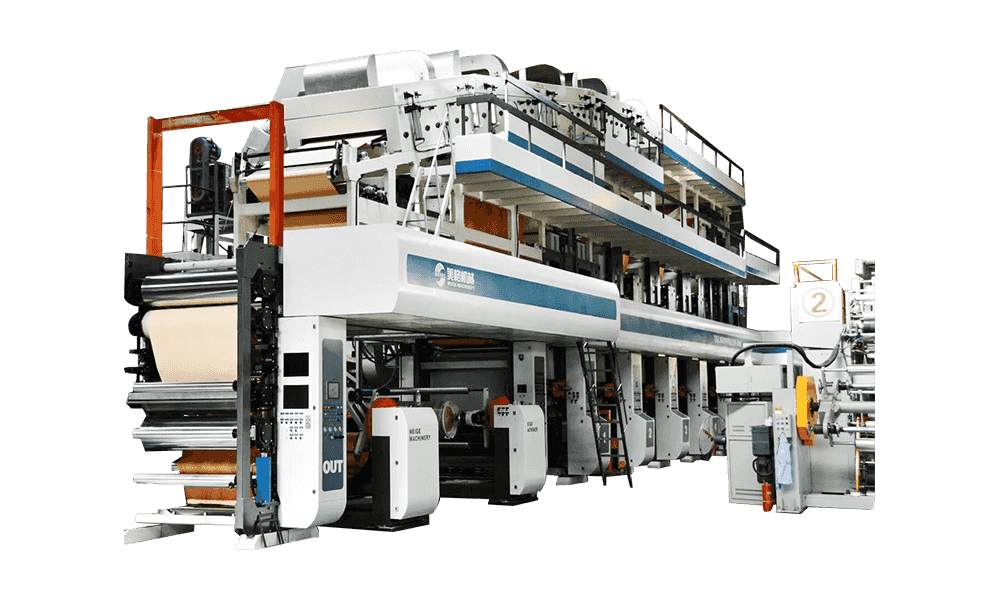

La stampa di rotogravure, spesso semplicemente chiamata grave, è un processo di stampa intaglio di alta qualità rinomato per la sua eccezionale riproduzione dell'immagine, colori vibranti e coerenza, in particolare su substrati esigenti come film di imballaggio flessibili e laminati decorativi. Il cuore di questo processo si trova all'interno dell'intricato design e funzione della macchina da stampa rotogravure. Comprendere i suoi componenti chiave è essenziale per apprezzare la precisione e la complessità coinvolte.

1. Cilindro inciso (il nucleo)

Al cuore stesso della macchina a rototono c'è il cilindro inciso . A differenza di altri metodi di stampa che utilizzano superfici sollevate o piatte, i cilindri a grave sono dotati di cellule microscopiche o pozzi incisi nella loro superficie. Queste celle variano in profondità e/o dimensioni, dettando la quantità di inchiostro che tengono, che a sua volta controlla la densità dell'immagine stampata.

-

Substrato: Tipicamente in acciaio, placcato con rame per l'incisione, e quindi spesso cromato per la durata e la resistenza all'usura durante la corsa di stampa.

-

Metodi di incisione: Le cellule vengono create utilizzando l'incisione elettromeccanica (stilo diamante), incisione laser o incisione chimica. La qualità e la coerenza di queste celle sono fondamentali per la fedeltà di stampa.

-

Trasferimento di inchiostro: Durante la stampa, queste celle raccolgono l'inchiostro e quindi trasferiscono direttamente sul substrato sotto pressione.

2. Fontana a inchiostro e sistema di lama dott.

Questo sistema è responsabile della fornitura di inchiostro al cilindro inciso e della rimozione dell'inchiostro in eccesso dalle sue aree di non immagine.

-

Fontana di inchiostro: Un serbatoio che contiene l'inchiostro a grave, che è in genere basato su solvente e bassa viscosità. Il cilindro ruota attraverso questa fontana, raccogliendo l'inchiostro nelle sue cellule incise.

-

Doctor Blade: Una lama di acciaio sottile e flessibile che poggia contro il cilindro inciso rotante. Il suo ruolo cruciale è quello di asciugare tutto l'inchiostro in eccesso dalla superficie liscia e liscia del cilindro, lasciando l'inchiostro solo all'interno delle cellule. L'angolo, la pressione e l'oscillazione della lama del dottore sono fondamentali per la stampa pulita e coerente.

3. Roller di impressione

Posizionato direttamente sopra il cilindro inciso, il Roller di impressione applica la pressione sul substrato, costringendolo a contatto con le cellule inchiostrate del cilindro inciso.

-

Materiale: In genere un rullo ricoperto di gomma, spesso con un durometro in gomma più duro per garantire una distribuzione uniforme della pressione.

-

Funzione: La pressione dal rullo di impressione assicura che il substrato riprenda quasi tutto l'inchiostro dalle celle incise, risultando in un'immagine acuta e densa. Senza un'impressione adeguata e coerente, il trasferimento di inchiostro sarebbe scarso.

4. Unità di distorsione e riavvolgimento

Queste unità gestiscono la rete continua di substrato mentre si muove attraverso il processo di stampa.

-

Unità di distorsione: Tiene il rotolo di substrato non stampati e lo svalga a una tensione controllata. I sofisticati sistemi di controllo della tensione sono fondamentali per prevenire rughe, allungamenti o erronee.

-

Unità di riavvolgimento: Dopo la stampa e l'essiccazione, questa unità riavvolge il substrato stampato in un tiro finito, mantenendo nuovamente una tensione precisa.

5. Sistemi di asciugatura

Gli inchiostri a grave sono in genere basati su solventi e asciutti molto rapidamente attraverso l'evaporazione. Pertanto, sistemi di essiccazione efficienti sono fondamentali dopo ogni stazione di colore.

-

Camere di asciugatura/forni: Ogni unità di stampa è seguita da un sistema di asciugatura, di solito una camera chiusa in cui l'aria riscaldata viene diffusa sulla rete appena stampata.

-

Sistemi di scarico: Fondamentale per la rimozione in modo sicuro dei vapori di solvente, spesso con sistemi di recupero o incenerimento per solventi per la conformità e la sicurezza ambientale.

6. Registra il sistema di controllo

Per la stampa multicolore, mantenendo preciso registro (L'allineamento accurato di ciascun colore successivo) è fondamentale.

-

Sensori: I sensori ottici leggono piccoli segni di registrazione stampati sul Web.

-

Attuatori: Questi sensori alimentano i dati di un sistema di controllo che quindi apportano modifiche ai minuto alla tensione web o alla posizione del cilindro per garantire un perfetto allineamento di ciascun colore, prevenendo immagini sfocate o disallineate.

7. Sistema di inchiostrazione e circolazione

Oltre alla fontana, un sistema di inchiostrazione completo garantisce una qualità di inchiostro costante.

-

Pompe: Fai circolare l'inchiostro da un serbatoio principale alla fontana a inchiostro e ritorno.

-

Controllo della viscosità: La viscosità dell'inchiostro a grave è fondamentale per una qualità di stampa costante. I sistemi automatizzati spesso monitorano e regolano la viscosità dell'inchiostro aggiungendo solventi secondo necessità.

-

Filtrazione: I filtri rimuovono impurità e agglomerano dall'inchiostro.

8. Sistema guida web

Mentre il substrato si muove ad alta velocità, i sistemi di guida web impediscono il movimento laterale e assicurano che rimanga perfettamente centrati attraverso la macchina.

9. Pannello di controllo e automazione

Le moderne macchine a rototografia sono altamente automatizzate, controllate da sofisticati sistemi informatici.

-

Interfaccia umana-macchina (HMI): Un pannello di controllo centrale consente agli operatori di monitorare e regolare vari parametri, tra cui velocità, tensione, temperatura, viscosità dell'inchiostro e registrazione.

-

Diagnostica: I sistemi avanzati forniscono una diagnostica in tempo reale e una ricerca di guasti.

L'interazione armoniosa di questi componenti consente alle macchine da stampa rotogravure di produrre stampe di alta qualità, durevoli ed esteticamente piacevoli che sono un segno distintivo del processo. Dalla precisione microscopica del cilindro inciso alla complessa danza della tensione e della registrazione, ogni parte svolge un ruolo indispensabile nel fornire risultati superiori per una vasta gamma di applicazioni.